Máy dập đầu bulong ốc vít - Đặc trưng cơ bản

16:49 - 15/11/2021

Máy thuộc dòng máy dập nguội, chức năng là khuôn đầu tiên và thứ hai là sản phẩm đột lỗ, được sử dụng chủ yếu để tạo hình đầu của các sản phẩm vít, nguyên tắc làm việc là hiệu chỉnh vật liệu dây, tham gia dây chuyền, gửi vật liệu đến khuôn chính, lần đầu tiên đục lỗ rèn ban đầu, và lần thứ hai đột dập các vật liệu trống đã hình thành và rút ra.

Tổng hợp máy vát mép & máy làm sạch xỉ tại Máy công nghiệp Cường Thịnh

Máy cắt tôn thủy lực swing beam Cường Thịnh

Phân tích chuyên sâu: Máy cắt tôn thủy lực Guillotine (QC11Y / QC11K)

Phân tích chuyên sâu máy cắt tôn thủy lực QC12K-4x3200mm

Nội dung bài viết

- Máy dập nguội bulong ốc vít tốc độ cao tự động

- 1. Chức năng chính của máy dập dầu bulong ốc vít

- 2. Các quy trình sản xuất cơ bản của trục vít

- 3. Thông số kỹ thuật và các thông số của máy

- 4. Vận chuyển và lắp đặt máy

- 5. Bố trí hệ thống của máy dập dầu bulong ốc vít

- 6. Điều chỉnh máy dập đầu bulong ốc vít

- 7. Lắp đặt vật liệu và khuôn

- 7.1. Lắp đặt bánh đà cấp liệu

- 7.2. Lắp đặt búa

- 7.3. Lắp ráp khuôn đột lỗ đầu tiên

- 7.3.1. Việc điều chỉnh chiều dài của vật liệu cắt

- 7.3.2. Điều chỉnh thời gian vận chuyển nguyên vật liệu

- 7.3.3. Điều chỉnh bộ đếm thời gian kéo cắt

- 7.3.4. Điều chỉnh chiều dài dưới đầu và lượng gõ (lượng xả)

- 7.3.5. Điều chỉnh tâm của khuôn đột dập và khuôn chính

- 7.3.6. Điều chỉnh tâm của khuôn đột lỗ thứ nhất và thứ hai và điều chỉnh đối với tấm trượt cố định của giá đỡ khuôn đột lỗ trên và dưới.

- 7.3.7. Lặp lại các quy trình trên, nếu việc điều chỉnh tâm kết thúc, tạo động lực cho máy, chạy liên tục, khi đủ quán tính thì có thể bắt đầu vận chuyển vật liệu.

- 8. Lỗi thường gặp và biện pháp khắc phục

- 8.1. Lỗi thường gặp của máy dập đầu bulong ốc vít

- 9. Bảo trì máy

Máy dập nguội bulong ốc vít tốc độ cao tự động

Lưu ý trước khi vận hành

1. Phải nối đất an toàn nguồn điện của máy móc.

2. Trước khi làm việc, hàng ngày nên kiểm tra máy nghiêm túc để xác nhận xem mạch dầu có bình thường

không và các bộ phận siết chặt có lỏng lẻo không.

3. Khi điều chỉnh hoặc làm việc, không được để tay vào máy.

4. Vui lòng không tháo rời tấm chắn sheave sau đó hoạt động.

5. Xin vui lòng không làm việc trong tình trạng thiếu dầu, máy chạy với tốc độ nhanh và chất bôi trơn là

quan trọng nhất.

6. Nếu có tiếng ồn trong quá trình làm việc, nên dừng lại và kiểm tra ngay lập tức.

1. Chức năng chính của máy dập dầu bulong ốc vít

1.1. Chức năng chính của máy dập đầu bulong

Máy thuộc dòng máy dập nguội, chức năng là khuôn đầu tiên và thứ hai là sản phẩm đột lỗ, được sử dụng chủ yếu để tạo hình đầu của các sản phẩm vít, nguyên tắc làm việc là hiệu chỉnh vật liệu dây, tham gia dây chuyền, gửi vật liệu đến khuôn chính, lần đầu tiên đục lỗ rèn ban đầu, và lần thứ hai tạo hình đột dập các vật liệu thẳng đã hình thành và rút ra.

Công việc được hoàn thành mà không có bất kỳ sự gián đoạn nào, năng suất sản xuất có thể lên đến khoảng 150-180 chiếc mỗi phút, thuộc vào những sản phẩm tiên tiến nhất trong công nghệ hiện nay.

1.2. Gia công các loại vật liệu khác nhau

Thép thông thường, thép cacbon, thép không gỉ, đồng, nhôm và thép hợp kim, v.v. với các chức năng rộng rãi. (Đối với thép không gỉ và thép hợp kim, có thể làm nóng chúng đến nhiệt độ thích hợp bằng bộ cấp nhiệt, và có thể làm đảo lộn.)

1.3. Sản phẩm của máy dập dầu bulong ốc vít

Máy có thể tạo ra các sản phẩm thông thường như vít tự khoan thông thường, vít điện, vít siêu nhỏ, bu lông nắp đầu ổ cắm, vít tự khoan, vít tấm sợi, v.v. và các sản phẩm kim loại.

2. Các quy trình sản xuất cơ bản của trục vít

Dây thô → Dây →Đầu →Cán ren →Xử lý nhiệt → Mạ (màu) → Đóng gói

Giới thiệu ngắn gọn các quy trình và máy móc cần thiết:

1. Kéo đường ren đến miếng dán dòng cần thiết. (Máy kéo dây)

2. Điều chỉnh, sản xuất và tạo hình đầu vít trên máy dập đầu vít. (Máy dập đầu vít)

3. Mài ren vít trên máy cán ren vít, và tạo thành vít hoàn chỉnh (Máy cán ren)

4. Xử lý vít bán thành phẩm trong xử lý nhiệt theo tiêu chuẩn (Lò nhiệt luyện)

5. Theo yêu cầu, quá trình mạ vv (Máy mạ kẽm)

6. Đóng gói và xuất xưởng (Máy đóng gói)

3. Thông số kỹ thuật và các thông số của máy

Model No. | Phạm vi chiều rộng/ chiều dài (mm) | Công suất (pcs/min.) | Kích thước khuôn chính (mm) | Kích thước của đột lỗ thứ nhất và thứ hai (mm) | Kích thước khuôn cắt (mm) | Kích thước bên ngoài (m) | Công suất động cơ (KW) | Trọng lương máy (KG) |

TX-15B | Φ2-5.5/5-55 | 110-130 | Φ34.5*80.5 | Φ31 | Φ19 | 1.85*1.1*1.1 M | 2.2 | 1750 |

Thông số công nghệ sản xuất của máy dập nguội

4. Vận chuyển và lắp đặt máy

4.1. Nâng máy bằng dây dẫn để dễ dàng vận chuyển

Giỡ hàng cẩn thận theo nhãn nâng trên hộp bao bì và không được nâng quá mức. Sau khi xuất xưởng, tiến hành vận chuyển máy, lấy xe nâng làm gốc ( ưu tiên dùng xe nâng) , cần chú ý tránh làm hư hỏng bề mặt máy

Hình 1 Bản vẽ nâng hạ máy

Sau khi xuất xưởng, trước tiên hãy kiểm tra tình trạng bên ngoài của máy, đồng thời kiểm tra các phụ kiện và dụng cụ theo danh sách hàng trong container.

1. Việc lắp đặt máy loạt rất dễ dàng, chỉ cần đặt trên bệ móng và giữ chặt xung quanh máy bằng các khối ép.

2. Sau khi lắp đặt và điều chỉnh máy, làm sạch dầu chống gỉ bên ngoài máy bằng chất tẩy rửa, và bổ sung đầy đủ chất bôi trơn theo quy định của hệ thống bôi trơn máy.

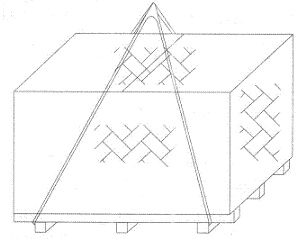

3. Hệ thống điện của máy móc.

① Công suất điện của máy yêu cầu:

② Điện áp lưới điện được phép phát sóng trong phạm vi 10% -15%.

③ Tần số của lưới điện được phép phát sóng trong phạm vi 50Hz ± 1Hz.

④ Kiểm tra xem nguồn điện có phù hợp với yêu cầu của máy móc hay không, nếu không, vui lòng không khởi động máy bằng tác động lực bên ngoài để tránh tai nạn xảy ra.

⑤ Theo cách bảo vệ nguồn điện trên hình vẽ nguyên lý điện (hình 2), nối dây dẫn của nguồn điện trên tấm đấu dây của nguồn điện và các cột nối đất.

⑥ Sau khi kết nối nguồn điện, theo bản vẽ nguyên lý điện và danh sách chi tiết các yếu tố điện, vận hành máy và kiểm tra trạng thái hoàn thành các chức năng của mọi nút vận hành.

Sau khi tất cả các trạng thái bình thường, có thể đưa vào trạng thái sản xuất.

Hình 2 Sơ đồ mạch

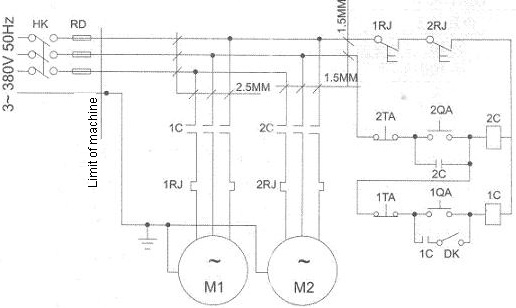

5. Bố trí hệ thống của máy dập dầu bulong ốc vít

Hình ảnh Bố trí hệ thống

5.1. Danh sách cấu tạo hệ thống

Bản vẽ | Tên của tay cầm | Chức năng và hướng dẫn |

1 | Thanh cữ chặn vật liệu | Điều chỉnh và cố định chiều dài của vật liệu trên máy dập dầu lạnh |

2 | Siết tay quay | Vận chuyển và cung cấp vật liệu dây dẫn |

3 | Bánh xe nắn thẳng dây | Chỉnh sửa độ khum theo hướng thẳng đứng của hướng vật liệu |

4 | Bánh xe cân bằng | Chỉnh độ khum theo hướng bằng phẳng của vật liệu |

5 | Bộ phận trả lại | Để sắp xếp và điều chỉnh cần gạt vật liệu trở lại xoay và lùi lại vị trí. |

6 | Cây dịch chuyển | Cung cấp và dừng dây chuyền cấp vật liệu. |

7 | Thanh truyền vật liệu | Thanh kết nối đường truyền cấp liệu |

8 | Thanh vật liệu trả lại | Thanh đột lỗ để trả lại đinh đã hoàn thành |

9 | Di chuyển khuôn gắn kết | Đối với cài đặt đột lỗ thứ nhất và thứ hai |

10 | Bản vẽ ( khuôn ) bulong | Để điều chỉnh kích thước mức của cú đấm thứ nhất và thứ hai vào tâm |

11 | Đột lỗ bu lông | Để điều chỉnh các điểm giới hạn trên và dưới của phương tiện nâng, và sắp xếp. |

12 | Thanh nghiêng pít tông | Để điều chỉnh cơ bản chuyển động tiến và lùi của đầu đột |

13 | Thanh nghiêng pít tông | Đòn bẩy phần nối của móng tay dài và ngắn đã hoàn thành để trống. |

14 | Pít tông siết bu lông | Thiết bị điều chỉnh chuyển động tiến lùi của các đầu đột và xiết piston. |

15 | Đĩa điều chỉnh | Điều chỉnh chiều dài cấp liệu và giữ chặt. |

16 | Bơm dầu và động cơ phụ | Thiết bị cung cấp dầu của hệ thống bôi trơn (làm mát). |

17 | Thanh kết nối và nắp | Mảnh kết nối đường truyền của đầu đột và tay quay. |

18 | Hộp phân phối | Hộp để lắp đặt các phần tử điện và nối dây. |

19 | Bánh đà điều chỉnh động cơ | Để điều chỉnh và nới lỏng băng tải V |

20 | Động cơ chính | Động cơ điện truyền động chính |

21 | Bánh răng nhỏ | Để điều chỉnh tốc độ nâng của bộ trợ lực truyền động chính và bộ phận nâng. |

22 | Răng bên trong của bánh răng | Để điều chỉnh tốc độ hoạt động của thanh kéo cắt vật liệu và gửi vật liệu |

23 | Khớp nối ống lót trục trái và phải | Vít trái và phải, để điều chỉnh và sắp xếp vị trí và hành trình của cổng kéo. |

24 | Khung lò xo | Để điều chỉnh vị trí nâng của bộ hạ và tốc độ nâng |

25 | Vật liệu kẹp dao(lên) | Để kẹp và gửi các vật liệu trống sau khi cắt. |

26 | Cần kéo (xuống) | Để kẹp và gửi vật liệu trống sau khi cắt và điều chỉnh vị trí của cổng kéo. |

27 | Giá đỡ khuôn chính | Việc lắp đặt gắn chặt chỗ ngồi của khuôn chính |

6. Điều chỉnh máy dập đầu bulong ốc vít

6.1. Kiểm tra tổng thể trước khi làm việc

a) Kiểm tra xem tất cả các bu lông và đai ốc của các bộ phận có bị nới lỏng không.

b) Đổ đầy chất bôi trơn xác định (kiểm tra điểm ban đầu của máy và kiểm tra xem vòng quay có tốt không.)

c) Xoay bánh xe bay bằng tay hoặc chuyển động đột ngột hai lần để kiểm tra xem quay có tốt không.

(Lưu ý: kiểm tra thiết bị sử dụng máy khí có bình thường không.)

6.2. Chuẩn bị dụng cụ và khuôn

A Công cụ để điều chỉnh | B Công cụ đo lường(để kiểm tra ) | C Sản xuất công cụ |

1. Cờ lê chốt 2. Cờ lê bù trừ kép 3. Cờ lê lục giác 4. Tuốc nơ vít 5. Búa nhựa hoặc thanh đồng 6. Máy cắt dây 7. Cờ lê khỉ và cờ lê đặc biệt | 1. Thước kẹp 2. Vi kế panme 3. Tất cả các máy đo đặc biệt | 1. Khuôn chính 2. Gậy đục lỗ chính 3. Lớp vỏ khuôn đục lỗ đầu tiên 4. Khuôn di chuyển cú dập đầu tiên 5. Lần dập đầu tiên 6. Lò xo 7. Khuôn thứ hai 8. Cái ống thứ hai |

6.3. Chuẩn bị vật liệu

(1) Sắp xếp các vật liệu tròn đĩa trên giá.

(2) Cắt nút của vòng lặp bằng máy cắt dây

(3) Cắt các phần bất thường của các dầu dây, và dũa các đầu bằng giũa để làm tròn.

(4) Hiệu chỉnh các đầu của dây (khoảng 2-3 mét), đối với đầu dây dày hơn, thực hiện bằng máy chỉnh lưu lượng.

(5) Hiệu chỉnh dây thông qua bánh đà hiệu chỉnh

7. Lắp đặt vật liệu và khuôn

7.1. Lắp đặt bánh đà cấp liệu

(1) Nới lỏng vít lắp ráp của bánh đà đẩy và lắp bánh đà đẩy

(2) Rãnh của bánh đà đẩy được sử dụng cho đường kính vật liệu kín hoặc lớn hơn một chút.

7.2. Lắp đặt búa

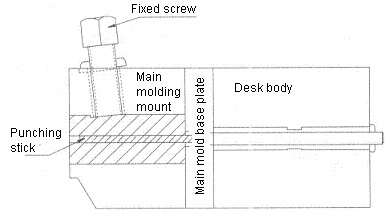

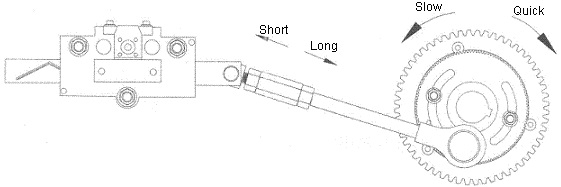

(Hình 1)

Lắp ráp khuôn chính, khuôn kéo và các mảnh kéo cắt

(1) Trả trục kéo cắt về cuối

(2) Làm sạch các lỗ cố định của trục kéo và khuôn chính để giữ sạch sẽ.

(3) Đặt lò xo vào khuôn cắt kéo và đặt vào khuôn kéo

(4) Lắp khuôn chính và dính khuôn chính và khung vào các lỗ của khuôn chính, đồng thời lắp vít cố định của khuôn chính để kẹp chặt.

(5) Sau khi các mảnh kéo lắp ráp vít và tấm lót lục giác, và cố định chung.

(6) Chèn một thanh chính khác vào các lỗ của khuôn chính, đưa các miếng kéo vào các lỗ của khuôn chính, nới lỏng nắp vít cố định của trục xe kéo, điều chỉnh kéo và vặn vít, cho đến khi các miếng kéo được nhấc lên vào thanh trên cùng của khuôn chính, trước hết, trước hết hãy vặn chặt các miếng kéo và nói chung là điều chỉnh vít, và làm cho tâm chính xác.

(7) Trả trục kéo và nới lỏng vít cố định khuôn kéo, làm cho khuôn kéo gần với các miếng kéo và vặn vít chặt.

(8) Điều chỉnh vít vuông trên nắp và sao cho khoảng cách giữa các miếng kéo và lỗ của khuôn là 0,5mm.

(9) Điều chỉnh bộ kẹp của dao chặn và tạo khoảng cách giữa bộ kẹp và khuôn cắt kéo là khoảng 0,5mm.

(10) Sau khi lắp ráp xong, chạy thử, kiểm tra xem vật liệu có thể xuất và cắt bình thường hay không.

Hình 1

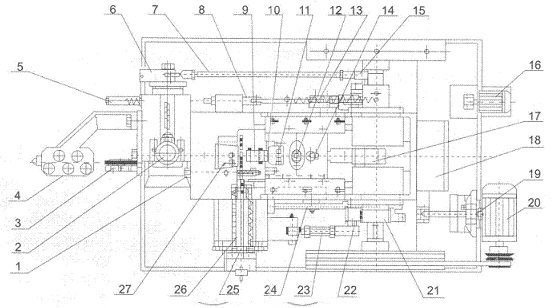

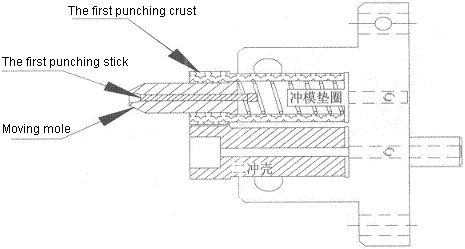

7.3. Lắp ráp khuôn đột lỗ đầu tiên

(1) Làm sạch lỗ lắp ráp đột lỗ của giá đỡ khuôn đột dập.

(2) Lắp ráp chế độ đột lỗ đầu tiên, chốt đẩy của khuôn đột dập, lò xo, tấm đệm và vòng đệm như hình 2 và chèn các lỗ lắp đặt bằng tay hoặc di chuyển đột ngột, xoay bánh xe bay để làm cho khuôn đột đi về phía trước và đặt tấm đệm để chặn giữa khuôn đột lỗ và khuôn giường, và gần với mặt dưới của giá đỡ, phương pháp lắp đặt này thuận tiện hơn.

(3) Cố định và khóa vít căng của khuôn đột đầu tiên

Hình 2

Lưu ý: Cần vặn chặt vít cố định khuôn đột lỗ; nếu không sẽ có nguy hiểm trong quá trình chạy.

C. Việc lắp đặt khuôn đột thứ hai giống như cách lắp ráp của khuôn đột thứ nhất.

Vui lòng xem hình 2

Điều chỉnh máy đánh đầu (hình 3)

7.3.1. Việc điều chỉnh chiều dài của vật liệu cắt

(1) Chiều dài của vật liệu là chiều dài của chiều dài thanh và chiều dài đầu không biến dạng.

(2) Xoay vít điều chỉnh trong hình 3, và điều chỉnh tấm chặn vật liệu theo chiều dài cần thiết, và siết chặt vít cố định

Ghi chú:

a) Đo chiều dài vật liệu sau khi cắt và phải là chiều dài xác định.

b) Đảm bảo xem vết khía có tốt hay không bằng các điểm tham quan.

c) Khi mặt tiếp xúc của vít vật liệu không tốt, nếu không thì trên rãnh khía cũng có hiện tượng xấu.

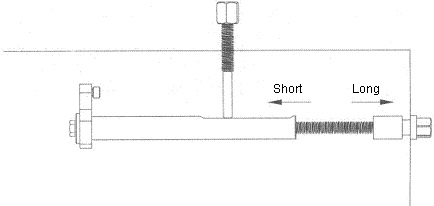

7.3.2. Điều chỉnh thời gian vận chuyển nguyên vật liệu

1) Chiều dài bộ chuyển vật liệu làm thay đổi góc quay của bánh đà đưa vật liệu, để dễ dàng điều chỉnh.

2) Xem hình 4, có 2 chỗ cần điều chỉnh, nếu chiều dài điều chỉnh không lớn, nên điều chỉnh theo vít A. nếu không đủ chiều dài thì chuyển trục kéo vật liệu sang lỗ tiếp theo.

3) Chiều dài vận chuyển dài hơn chiều dài cắt một chút, nếu vật liệu gặp vít chặn vật liệu, bánh đà gửi vật liệu có thể chạy mà không cần bộ phận (tốt hơn là 2 mm).

4) Việc điều chỉnh khoảng thời gian gửi vật liệu phải nới lỏng vít cố định và xoay vị trí của đĩa kéo vật liệu (Tiến và lùi), đồng thời kiểm tra kéo và các quả đấm đầu tiên có phù hợp với khoảng thời gian thích hợp không, và siết chặt vít điều chỉnh.

Hình 4

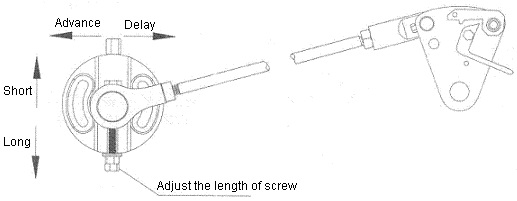

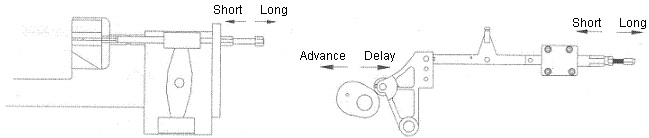

7.3.3. Điều chỉnh bộ đếm thời gian kéo cắt

1) Điều chỉnh thời gian thích hợp là khi kẹp các vật liệu đã cắt; kéo vào lỗ của khuôn chính bằng lần dập đầu tiên. Đồng thời, không tiếp xúc động tác đấm đầu tiên và có thể rút kéo.

2) Khoảng thời gian dừng của kéo phải điều chỉnh nắp đậy dài, trong đó thời gian dừng nới lỏng là ngắn, và thời gian dừng ngắn để cắt ngắn.

3) Thời gian chuyển động của kéo là sớm hay muộn, cần xoay đĩa hoa, chiều kim đồng hồ có nghĩa là tiến, và ngược chiều kim đồng hồ có nghĩa là chậm trễ.

Hình 5

7.3.4. Điều chỉnh chiều dài dưới đầu và lượng gõ (lượng xả)

1) Điều chỉnh chốt đẩy của khuôn chính đến chiều dài của thanh sản phẩm cần thiết, khi điều chỉnh, hãy nới lỏng nắp vặn gõ và điều chỉnh vít gõ, chiều dài của thanh truyền theo chiều kim đồng hồ ngắn lại và chiều dài của thanh truyền ngược chiều kim đồng hồ là Dài. Xem hình 6.

2) Thời gian đạt đỉnh cần hợp tác với thời gian của lần dập thứ hai rút ra và thời gian kéo gửi vật liệu. Việc điều chỉnh thời gian đang thay đổi vị trí của cam. Thời gian điều chỉnh theo chiều kim đồng hồ bị hoãn lại và thời gian điều chỉnh ngược chiều kim đồng hồ được đặt trước.

3) Khoảng cách đỉnh liên quan đến điều chỉnh vít, khi điều chỉnh, cần lỏng nắp vặn.

(Lưu ý: chiều dài của thanh khuôn chính cần dài hơn chiều dài của khuôn chính 0,2mm-0,3mm, không được ngắn hơn chiều dài của khuôn chính ở vị trí điều chỉnh, khi nó cao hơn mức cao nhất điểm, chỉ cần điều chỉnh thanh khuôn chính và mặt khuôn chính và không nhô ra.

Hình 6 Hình 7

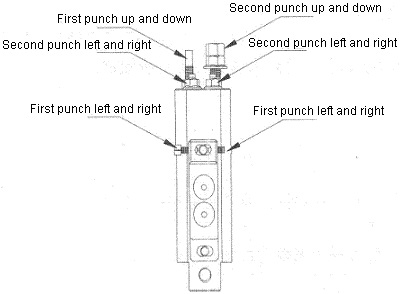

7.3.5. Điều chỉnh tâm của khuôn đột dập và khuôn chính

1) Xoay bánh đà bằng tay hoặc chuyển động đột ngột; gửi vật liệu đến khuôn chính để kiểm tra xem vật liệu có thể đẩy trong các lỗ khuôn chính bằng khuôn đột lỗ đầu tiên hay không.

2) Điều chỉnh tâm của lần dập đầu tiên là lần dập đầu tiên điều chỉnh vít lên và xuống, lần dập đầu tiên điều chỉnh vít sang trái và phải, và xoay để điều chỉnh.

3) Khe hở giữa các mặt trước của khuôn đột thứ nhất và khuôn chính là 1,5mm-2,5mm, tuy nhiên, nó phải phù hợp với khuôn chuyển động đột lỗ đầu tiên xác định của sản phẩm, việc điều chỉnh khuôn đột về phía trước và phía sau sẽ thay đổi độ dày của vòng đệm để điều chỉnh.

4) Khi điều chỉnh dập, hầu hết việc điều chỉnh dựa trên lần dập thứ hai.

Hình 8

7.3.6. Điều chỉnh tâm của khuôn đột lỗ thứ nhất và thứ hai và điều chỉnh đối với tấm trượt cố định của giá đỡ khuôn đột lỗ trên và dưới.

a. Việc điều chỉnh tâm đột thứ hai

1) Điều chỉnh trung tâm của cú đấm thứ hai là xoay vít điều chỉnh lên và xuống của lần dập thứ hai và vít điều chỉnh trái và phải của lần dập thứ hai trong hình 8 để điều chỉnh, sau khi điều chỉnh, thực tế phải siết chặt vít của số lượng lần dập.

2) Việc điều chỉnh lần dập thứ hai về phía trước và phía sau là thay đổi độ dày của máy giặt để điều chỉnh.

3) Kiểm tra hướng lệch của đầu nên sử dụng cổng nghiêng của vật liệu cắt, hình dạng là sự tiến bộ của công cụ chuyển động của vật liệu cắt.

4) Khi điều chỉnh lần dập thứ nhất và lần dập thứ hai và chặn khuôn chính, nên nới lỏng nắp vặn của cột giữa, và dùng búa sắt gõ vào cột giữa để làm cho nó trượt xuống.

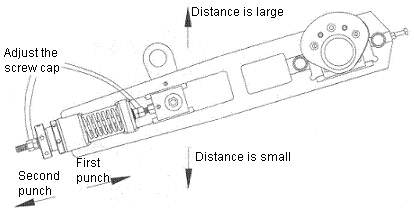

b. Điều chỉnh khoảng cách lên và xuống của giá đỡ khuôn đột lỗ: (hình 9)

1) Khoảng cách lên và xuống là di chuyển lò xo lên và xuống để điều chỉnh, tăng khoảng cách điều chỉnh lên và giảm khoảng cách điều chỉnh xuống nhỏ hơn. Điều chỉnh lực lên và xuống là điều chỉnh 4 nắp vặn vặn chặt tiến và lùi, điều chỉnh theo chiều kim đồng hồ là tăng đột lỗ thứ hai và điều chỉnh ngược chiều kim đồng hồ cho đột lỗ thứ nhất tăng lên.

2) Đánh giá hướng lệch của đầu sử dụng hình dạng của máy dập dầu khi cắt vật liệu, hình dạng là sự cải thiện của công cụ chuyển động của vật liệu cắt.

Hình 9

Lưu ý: bốn nắp vặn siết chặt cần tự thắt chặt và không thể ấn trực tiếp lò xo.)

7.3.7. Lặp lại các quy trình trên, nếu việc điều chỉnh tâm kết thúc, tạo động lực cho máy, chạy liên tục, khi đủ quán tính thì có thể bắt đầu vận chuyển vật liệu.

(1) Chú ý khi điều chỉnh máy, không được gạt công tắc, khởi động động cơ, nhất là khi điều chỉnh máy quy mô lớn trên 2 người, phải đặt đủ độ nhạy chuyển động hoặc kiểm tra.

(2) Trong quá trình làm việc, dụng cụ có thể bị vỡ hoặc bay, cần phủ lớp phủ càng sớm càng tốt.

8. Lỗi thường gặp và biện pháp khắc phục

(1) Kiểm tra các sản phẩm thuộc nhóm được chia thành ba giai đoạn: kiểm tra sản phẩm ban đầu, kiểm tra giữa và kiểm tra cuối cùng, các hạng mục kiểm tra, phương pháp đo lường và phán đoán phải dựa trên quy định về các hư hỏng thường gặp và biện pháp đối phó 4-1.

Các hư hỏng thường gặp và biện pháp khắc phục | ||||

| Nội dung bất thường | Bản vẽ tóm tắt | Nguyên nhân | Biện pháp |

1 | Máy không thể hoạt động bình thường. |

| (1). Dây kết nối đang bị nới lỏng. (2). Không kết nối nguồn điện. (3). Hệ thống bảo vệ bị phá vỡ. (4). Động cơ chính bị cháy. | Kiểm tra cẩn thận tình trạng của tất cả các hệ thống cung cấp điện. |

2 | Có tiếng ồn trong máy. |

| (1). Các bộ phận chặt chẽ đang bị nới lỏng. (2). Các bộ phận bị hao mòn. | * Kiểm tra và chặt chẽ. * Thay thế các bộ phận bị mòn. |

3 | Dầu cung cấp đủ cho máy. |

| (1). Bơm dầu chính bị cháy. (2). Bên trong của đầu bơm bị mòn. (3). Các miếng nối bị rò rỉ dầu khí. (4). Dây kết nối bị lỏng, không kết nối được với nguồn điện. (5). Bộ lọc bị kẹt | * Bảo trì và thay thế. * Thay đổi. * Kiểm tra và sửa chữa. * Dọn dẹp. |

(4) Thời kỳ thay đổi của khuôn

Thời gian thay đổi của khuôn lấy các tiêu chí dưới đây làm điểm chuẩn:

a. Khuôn chính

Khi mặc trong quá trình sử dụng, và ngoài thông số kỹ thuật, và tạo ra các vết hoặc khuyết tật.

b. Những cú đấm đầu tiên

Khi không thể tạo thành hình dạng cần theo vật liệu, hoặc hao mòn hoặc hư hỏng.

c. Lần dập thứ hai

Khi hao mòn và không đạt yêu cầu kỹ thuật hoặc bề ngoài bị hao mòn.

d. Kéo và vật cố định

Khi không thể sử dụng các vật liệu kẹp và các phần đứt không tốt hoặc bị mòn.

e. Khuôn kéo

Khi các phần đứt gãy bị mòn và rách.

8.1. Lỗi thường gặp của máy dập đầu bulong ốc vít

Các hư hỏng thường gặp của máy đầu và biện pháp đối phó với các sản phẩm thuộc nhóm bất thường (đính kèm)

4 | Vết nứt trên đầu | | (1). Các vật liệu bị hư hỏng hoặc nứt. (2). Các vật liệu quá cứng. (3). Qua độ cứng gia công. (4). Hình dạng của lần dập đầu tiên không phù hợp. | * Kiểm tra bề mặt của dòng * Kiểm tra độ mở rộng và độ biến dạng của độ cứng vật liệu. * Kiểm tra lại quy trình. * Kiểm tra xem hình dạng lần dập đầu tiên có đúng không. |

5 | Độ lệch tâm của đầu | | (1). Khe hở trượt của mức hoặc ghế đột trên và dưới đang nới lỏng. (2). Lỗ cài đặt của đột đang bị nới lỏng. (3). Hình dạng của lần dập đầu tiên không phù hợp. (4). Sự biến dạng của quá trình ép quá lớn. (5). Độ nhám của bề mặt lập dập thứ hai quá nhẵn. (6). Chiều dài cắt vật liệu không đều. | * Kiểm tra việc lắp đặt đột. * Điều chỉnh khuôn chuyển động đầu tiên. * Kiểm tra lại quá trình gia công. * Đầu tư dụng cụ và khuôn kéo. * Đầu tư các bộ phận của máy cắt băng tải. |

6 | Lượng của đầu không đủ. | | (1). Chiều dài cắt vật liệu không đều. (2). Việc điều chỉnh thiết bị ra không tốt. (3). Gậy dập cong, và độ căng quá lớn | Đầu tư cấu trúc cắt và chuyển tải vật liệu và thiết bị điều chỉnh và thay đổi thanh đột. |

7 | Góc bên phải của mặt dưới xấu. | | (1). Góc của khuôn chính và lỗ không tốt. | * Kiểm tra lại khuôn chính. |

8 | Sự song song giữa mặt trên và mặt dưới xấu. | | (1). Mức độ hoặc trên và dưới cảu chày dập đang bị nới lỏng. (2). Lỗ cài đặt của đột đang bị nới lỏng. (3). Góc bên phải của bề mặt lần dập thứ hai không tốt. | * Điều chỉnh khối nghiêng. * Kiểm tra lỗ lắp đặt của đột. * Kiểm tra lần dập thứ hai. |

9 | Chiều dài dưới đầu không bằng nhau. | | (1). Việc lắp đặt thiết bị ra ngoài không tốt hoặc lỏng lẻo. (2). Phương pháp hỗ trợ của gậy đột lỗ không tốt và bị cong. (3). Vật liệu bị gỉ hoặc đường kính bên ngoài của vật liệu dây chuyền không đúng. | * Điều chỉnh thiết bị đột dập. * Kiểm tra lại phương pháp đỡ của gậy đột lỗ. * Kiểm tra sự xuất hiện của vật liệu và đường kính bên ngoài. |

9. Bảo trì máy

1) Phải làm sạch máy hàng ngày, làm sạch bụi bẩn và đảm bảo tất cả các mạch dầu thông suốt và chảy đều.

2) Trước khi khởi động máy, trước hết hãy bôi trơn toàn bộ máy, chạy không các bộ phận trong 5 phút và bắt đầu hoạt động.

3) Đối với máy mới, phải thay dầu nhớt sau 10 ngày sử dụng. Và sau đó cứ 30 ngày thay nhớt lần 2 và lần 3, sau đó cứ 50 ngày thay nhớt một lần.

4) Hãy bôi trơn bằng dầu chất lượng cao, nếu dầu trở nên đen và bẩn nghiêm trọng, nên thay dầu ngay lập tức.

Thông tin các dòng máy sản xuất bulong ốc vít vui lòng tham khảo tại : https://mayvannang.com/cac-dong-may-khac/may-san-xuat-bulong-oc-vit

sales@mayvannang.com

sales@mayvannang.com