Nội dung bài viết

- 10 Lỗi Thường Gặp Khi Hàn Điểm & Cách Chỉnh Thông Số Để Có Mối Hàn Đẹp

- 1. Lỗi 1 – Bắn tóe mạnh khi hàn

- 2. Lỗi 2 – Mối hàn không ăn (rỗng mối)

- 3. Lỗi 3 – Cháy tấm, thủng mối

- 4. Lỗi 4 – Tạo “loang màu” quanh mối hàn (Heat mark)

- 5. Lỗi 5 – Mối hàn yếu, kéo nhẹ đã rời

- 6. Lỗi 6 – Mối hàn lệch tâm

- 7. Lỗi 7 – Điện cực nóng quá nhanh

- 8. Lỗi 8 – Dính điện cực vào tấm

- 9. Lỗi 9 – Mối hàn không đồng đều giữa các vị trí

- 10. Lỗi 10 – Vết hằn điện cực quá sâu

- 11. Thông số hàn tiêu chuẩn tham khảo theo độ dày tấm

- 12. Khi nào nên chuyển sang máy MFDC để giảm lỗi?

- 13. Kết luận

10 Lỗi Thường Gặp Khi Hàn Điểm & Cách Chỉnh Thông Số Để Có Mối Hàn Đẹp

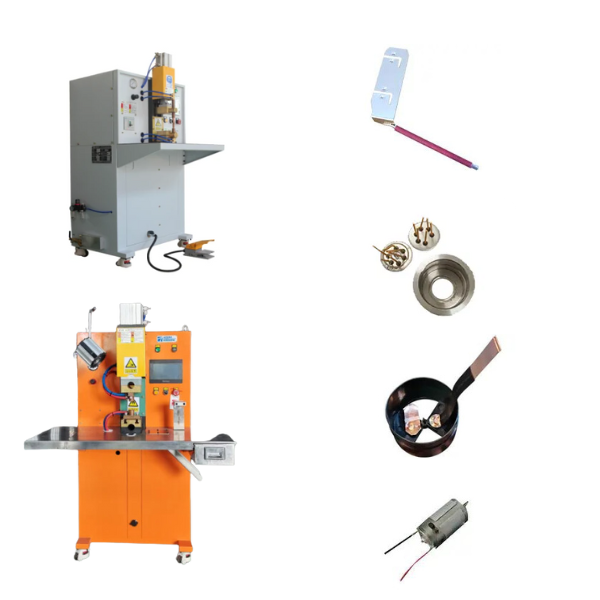

Hàn điểm là một trong những công đoạn quan trọng nhất trong sản xuất cơ khí, điện tử, ô tô và các sản phẩm kim loại tấm. Tuy nhiên, nếu không tối ưu thông số, chất lượng mối hàn sẽ kém ổn định, gây lỗi sản phẩm, tăng phế phẩm và ảnh hưởng đến dây chuyền.

Bài viết này tổng hợp **10 lỗi phổ biến nhất khi hàn điểm**, nguyên nhân và **cách chỉnh đúng thông số** theo tiêu chuẩn kỹ thuật. Đây là bài vệ tinh quan trọng trong cụm chủ đề: 👉 Máy hàn điểm

1. Lỗi 1 – Bắn tóe mạnh khi hàn

Nguyên nhân

- Dòng hàn quá cao

- Thời gian hàn quá dài

- Áp lực điện cực quá thấp

- Bề mặt phôi dơ, mỡ, rỉ sét

Cách khắc phục

- Giảm dòng hàn 5–10%

- Tăng áp lực điện cực

- Giảm thời gian hàn

- Lau sạch bề mặt tấm (đặc biệt tấm mạ kẽm)

Mẹo: Máy MFDC hạn chế bắn tóe tốt hơn AC nhờ điều khiển dòng mượt.

2. Lỗi 2 – Mối hàn không ăn (rỗng mối)

Nguyên nhân

- Dòng hàn quá thấp

- Điện cực mòn → tiếp xúc kém

- Tấm quá bẩn

- Áp lực điện cực quá cao (nghịch lý nhưng đúng)

Cách khắc phục

- Tăng dòng thêm 10–20%

- Kiểm tra và mài lại điện cực

- Giảm áp lực xuống mức phù hợp

- Làm sạch bề mặt

3. Lỗi 3 – Cháy tấm, thủng mối

Nguyên nhân

- Dòng quá cao

- Thời gian hàn quá dài

- Tấm quá mỏng (dưới 0.4 mm)

Khắc phục

- Giảm dòng hoặc thời gian

- Tăng tốc độ làm mát điện cực

- Dùng MFDC để điều khiển chính xác

4. Lỗi 4 – Tạo “loang màu” quanh mối hàn (Heat mark)

Nguyên nhân

- Thời gian hàn dài → nhiệt lan rộng

- Điện cực tiếp xúc chưa đủ tốt

- Không kẹp chặt tấm

Cách khắc phục

- Giảm thời gian hàn

- Kiểm tra đầu điện cực

- Dùng vật liệu chống dính khi hàn inox

5. Lỗi 5 – Mối hàn yếu, kéo nhẹ đã rời

Nguyên nhân

- Dòng không đủ

- Áp lực điện cực thấp → nhiệt tập trung sai

- Điện cực bị mòn hoặc bẩn

Khắc phục

- Tăng dòng 10–15%

- Tăng áp lực điện cực

- Mài lại điện cực định kỳ

6. Lỗi 6 – Mối hàn lệch tâm

Nguyên nhân

- Điện cực cong, lỏng hoặc căn chỉnh sai

- Tấm bị trượt trong quá trình hàn

Khắc phục

- Căn chỉnh lại điện cực theo đúng trục

- Dùng kẹp giữ tấm hoặc đồ gá

7. Lỗi 7 – Điện cực nóng quá nhanh

Nguyên nhân

- Nước làm mát yếu hoặc tắc

- Dòng hàn quá cao

- Điện cực tiếp xúc kém

Khắc phục

- Kiểm tra hệ thống làm mát

- Dùng điện cực mới

- Giảm dòng hàn

8. Lỗi 8 – Dính điện cực vào tấm

Nguyên nhân

- Dòng lớn nhưng áp lực thấp

- Dính mạ kẽm hoặc hóa chất trên bề mặt

Khắc phục

- Tăng áp lực điện cực

- Giảm dòng hàn

- Làm sạch tấm trước khi hàn

9. Lỗi 9 – Mối hàn không đồng đều giữa các vị trí

Nguyên nhân

- Nguồn điện dao động

- Dòng AC dễ biến thiên theo tải

- Phôi chưa được kẹp ổn định

Khắc phục

- Ưu tiên dùng máy DC hoặc MFDC

- Dùng đồ gá cố định tấm

- Giữ bề mặt sạch

10. Lỗi 10 – Vết hằn điện cực quá sâu

Nguyên nhân

- Áp lực điện cực quá cao

- Đầu điện cực quá nhọn

Khắc phục

- Giảm lực kẹp

- Mài điện cực dạng mái bằng hoặc chỏm cầu

11. Thông số hàn tiêu chuẩn tham khảo theo độ dày tấm

| Độ dày tấm | Dòng hàn (KA) | Thời gian hàn (ms) | Lực điện cực (N) |

|---|---|---|---|

| 0.3 – 0.5 mm | 3 – 5 KA | 50 – 90 ms | 200 – 300 N |

| 0.6 – 1.0 mm | 6 – 8 KA | 90 – 140 ms | 300 – 500 N |

| 1.2 – 2.0 mm | 8 – 12 KA | 120 – 200 ms | 500 – 900 N |

| ≥ 2.5 mm | 14 – 18 KA | 160 – 250 ms | 900 – 1500 N |

Lưu ý: Thông số thực tế thay đổi theo loại máy (AC/DC/MFDC), thương hiệu, tấm mạ, vật liệu đặc biệt.

12. Khi nào nên chuyển sang máy MFDC để giảm lỗi?

- Dây chuyền hiện tại hàn nhiều lỗi → phế phẩm cao

- Hàn tấm mạ kẽm, inox, nhôm, HSS

- Robot hàn điểm yêu cầu mối hàn đồng nhất 100%

- Cần tiết kiệm điện

Xem ngay các dòng MFDC: ADB-130 • ADB-460 • ADB-920

13. Kết luận

Hàn điểm tưởng đơn giản nhưng thực tế lại phụ thuộc rất nhiều vào: dòng – thời gian – áp lực – điện cực – vật liệu. Khi tối ưu đúng 5 yếu tố này, mối hàn sẽ đẹp, ít lỗi và tăng tuổi thọ điện cực.

Nếu bạn cần kỹ thuật hỗ trợ hoặc test mẫu miễn phí:

📞 Hotline: 0947 205 005

🌐 Website: https://mayvannang.com/may-han-diem

sales@mayvannang.com

sales@mayvannang.com

.jpg)