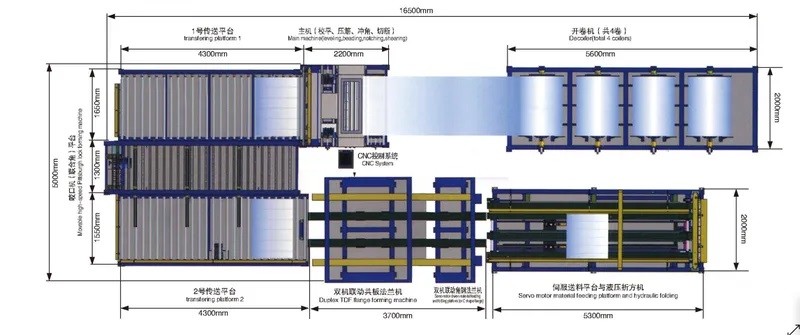

Dây chuyền ống gió tự động hình chữ U Auto Duct Line 5

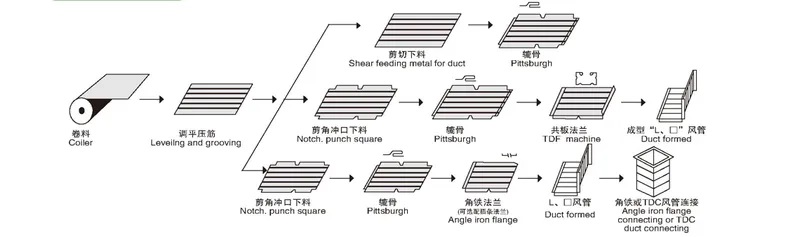

Quy trình sản xuất ống gió Autoduct line 5:

Bước đầu tiên là ép phẳng và tạo gân cho các tấm, bước thứ hai là khía các miệng vuông và nhọn, bước thứ ba là tạo hình, bước thứ tư là tạo hình các mặt bích TDF và mặt bích góc, và cuối cùng, các tấm được uốn cong thành miệng, hình chữ L hoặc chữ U theo nhu cầu của khách hàng. Bạn cũng có thể thiết lập để thực hiện một số chức năng này để đáp ứng các nhu cầu khác nhau của mình.

Thông số chính

| Model | Độ dày tấm

(mm) | Chiều rộng tối đa

(mm) | Tốc độ làm việc tối đa

(m/phút) | Trọng lượng tối đa của cuộn dây

(T) | Kích thước

(mm) | Công suất

(kw) | Cân nặng

(T) | ||

| L | T | H | |||||||

| SADL-5U-1250 | 0,5-1,2(0,5-1,5) | 1250 | 15 | 7 | 16500 | 5000 | 1500 | 30 | 13 |

| SADL-5U-1500 | 0,5-1,2 | 1500 | 15 | 7 | 16500 | 5400 | 1500 | 30 | 14 |

Ưu điểm của dây chuyền uốn ống gió Auto Duct Line 5

- Hệ thống máy có hình chữ U, dễ lắp đặt và phù hợp với các xưởng sản xuất vừa và nhỏ vì chiếm diện tích nhỏ.

- Các lỗ phun được sử dụng ở cả hai đầu của trục truyền động để tăng tuổi thọ của ổ trục.

- Chức năng uốn điện được sử dụng để tránh tạo ra chất thải và đảm bảo độ chính xác uốn hoàn hảo.

- Chỉ mất 20-25 giây để tạo ra một phôi hình chữ L và hiệu quả sẽ tăng gấp đôi so với loại thẳng.

- Không cần di chuyển qua lại, máy khóa cố định có thể nâng cao hiệu quả.

- Tất cả các cuộn dây đều được làm bằng thép chịu lực nên tuổi thọ được kéo dài hơn 5 lần.

- Ở chế độ tiết kiệm vật liệu của hệ thống CNC, lượng phế liệu trên mỗi cuộn chỉ dưới 20mm.

- Với chức năng bộ nhớ sản xuất, các lệnh sản xuất có thể được theo dõi và kiểm tra.

- Chỉ cần một hoặc hai người vận hành, Tiết kiệm rất nhiều nhân công và tăng hiệu quả sản xuất

- Chỉ cần 1-2 người, công suất xử lý mỗi ngày đạt hơn 2.000 mét vuông.

- Cấu trúc ống gió tự động hình chữ U 5, diện tích nhỏ, lắp ráp đơn giản, phù hợp với các xưởng vừa và nhỏ

- Bộ điều khiển khí nén servo điều khiển việc cấp liệu để đảm bảo định vị ổn định, chính xác và tốc độ nhanh hơn

- Hiệu suất cực cao, siêu tiết kiệm nhân công, chỉ 20-25 giây cho mỗi đoạn chữ L, hiệu suất tăng gấp đôi so với loại tuyến tính

- Máy cắn cố định giúp tiết kiệm thời gian di chuyển qua lại và nâng cao hiệu quả công việc

- Hệ thống điều khiển số làm tăng chế độ tiết kiệm vật liệu, mỗi cuộn vật liệu chỉ có một mảnh phế liệu nhỏ hơn 20mm

- Với chức năng bộ nhớ sản xuất, với chức năng truy vấn lệnh sản xuất

- Địa điểm vận hành xưởng phải dài ít nhất 20 mét và rộng 10 mét, tốt nhất nên có xưởng hoặc địa điểm để lưu trữ ống đã định hình.

Cấu hình cơ bản của hệ thống

- Hai bộ thiết bị tháo cuộn (bao gồm bốn cuộn dây)

- Một giá đỡ

- Một máy chủ (máy chủ dòng thứ hai)

- Hai sàn băng tải con lăn bằng thép không gỉ

- Hai nền tảng truyền động dây đai

- Máy ghép khớp cố định

- Một máy liên kết góc thép bích

- Một máy liên kết đôi máy

- Máy gấp thủy lực

- Ống gió tự động hình chữ U 5 có một bộ hệ thống điều khiển máy tính

Chức năng chính của máy

Hoàn thiện chính: tạo mặt bích tấm chung/mặt bích góc, đường ống dẫn tự động

Công suất xử lý hàng ngày là hơn 1000 mét vuông. Chỉ cần nhập kích thước ống gió, dây chuyền sản xuất sẽ tự động hoàn thành: tháo cuộn, san phẳng, tạo hạt, đục lỗ, cắt, cắn khớp/khớp nối, tạo hình bích tấm chung/bích góc, tạo hình gấp, xả thủ công.

Quy trình làm việc của dây chuyền làm ống gió tự động Autoduct Line 5

Sơ đồ làm việc

Phụ kiện của hệ thống máy

- Bộ mã hóa Omron Nhật Bản

- Hệ thống điện Schneider

- Hệ thống điều khiển Delta (thương hiệu Siemens và Mitsubishi cũng có thể tùy chỉnh)

- Xi lanh AirTAC Đài Loan

Phụ kiện cơ bản

- Hai giá đỡ cuộn dây điện, 4 khay vật liệu (mỗi cuộn 5-7 tấn)

- Một giá đỡ

- Một máy chủ (máy chủ dòng 2)

- Hai băng tải con lăn bằng thép không gỉ

- Một máy khóa khớp cố định

- Một máy tạo mặt bích TDF song công

- Máy tạo hình mặt bích thép góc đôi một

- Một nền tảng cấp liệu servo

- Một máy gấp thủy lực

- Một bộ hệ thống điều khiển máy tính

Chức năng uốn cảm ứng điện hóa

Sử dụng nguyên lý điện hóa của kim loại, bên trái và bên phải của tấm đồng thời tiếp xúc với vật liệu tấm trước khi uốn. Nó có thể ngăn ngừa hiệu quả sự lãng phí vật liệu khi uốn, cải thiện đáng kể năng suất thành phẩm.

Các lỗ phun dầu được thêm vào cả hai đầu của trục lăn tạo hình của toàn bộ máy để tăng đáng kể tuổi thọ của bánh xe lăn.

Với phương pháp khóa ren ngoài, ngăn ngừa hiệu quả tình trạng lỏng lẻo, giúp tấm định hình đẹp hơn và ổn định hơn.

Một số hình ảnh của hệ thống máy

sales@mayvannang.com

sales@mayvannang.com